A gestão de processos produtivos tem se mostrado uma grande dor de cabeça no dia a dia das empresas de comunicação visual. Também pudera, nosso segmento enquadra-se em um modelo produtivo extremamente complexo e personalizado, o que muitas vezes nos leva a problemas específicos do nosso mercado, como é o caso do gerenciamento de arquivos.

Na prática, este é um problema pontual, decorrente de uma série de problemas anteriores, sendo ele apenas a ponta do Iceberg.

Para entendermos o problema e qual o Sistema Produtivo que a Comunicação Visual se enquadra, primeiro precisamos entender os Tipos de Sistemas produtivos tradicionais, vamos lá?

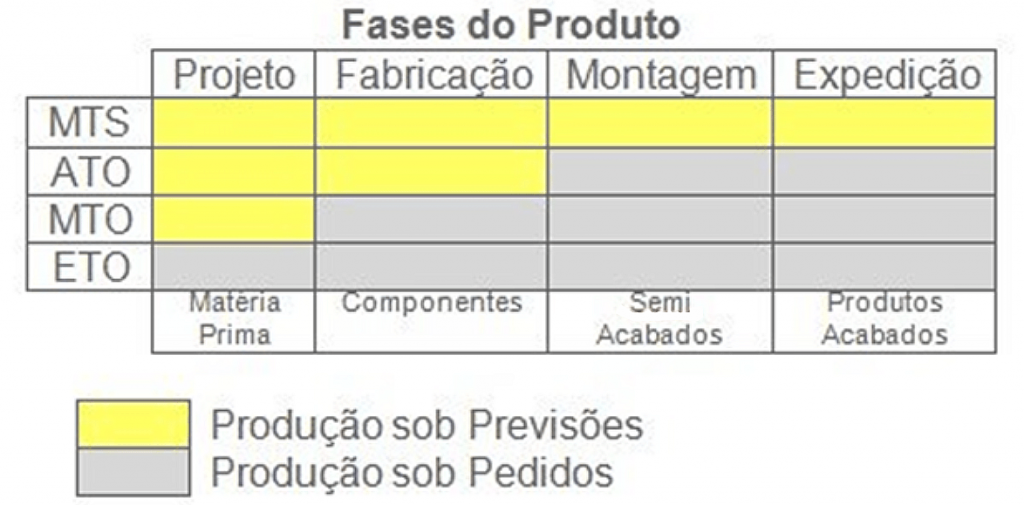

Make To Stock (MTS) – Produção para Estoque

No ambiente MTS são produzidos produtos padronizados baseados em previsões de demanda, onde nenhum produto customizado é produzido. Apresentam a vantagem da rapidez na entrega dos produtos, mas costuma gerar altos níveis de estoques, pois as empresas estocam os produtos acabados.

Assemble To Order (ATO)– Montagem sob Encomenda

O ambiente ATO ocorre sempre que as empresas conhecem os subconjuntos, mas o produto final é configurado pelo cliente. Geralmente as empresas costumam estocar os subconjuntos e após receber o pedido do cliente, montam o produto solicitado.

Make To Order (MTO) – Produção sob Encomenda

No ambiente MTO o produto final é desenvolvido a partir dos contatos com o cliente e os prazos de entrega tendem a ser longos, pois os produtos costumam ser projetados ao mesmo tempo que estão sendo produzidos. Esse ambiente é semelhante ao ETO e pode ser chamado de design to order.

Engineering To Order (ETO) – Engenharia sob Encomenda

No ambiente ETO ou engenharia sob encomenda, o projeto, a produção de componentes e a montagem final são feitos a partir de decisões do cliente. Portanto, não há possibilidade de serem mantidos estoques, já que o ETO é como se fosse uma extensão do sistema MTO.

Levando em consideração as características dos produtos desenvolvidos na comunicação visual, chegamos à conclusão que o sistema produtivo que mais representa nosso segmento é o ETO, onde todas as fases produtivas são desenvolvidas com base nas solicitações do cliente, tudo personalizado baseado em novos pedidos, sem previsões.

Bom, identificado o alto nível de personalização intrínseco da comunicação visual, devemos entender que tipo de problema isso gera na prática:

- Impossibilidade de gerar estoque de produto acabado: Ora, como a personalização do cliente ocorre em todas as etapas produtivas, torna-se inviável estoque de produto acabado;

- Dificuldade de desenvolver um fluxo produtivo contínuo: Como os produtos são altamente personalizados, processos semelhantes tendem a ter complexidades diferentes conforme a demanda do cliente, um exemplo disso é uma adesivagem, em uma parede de uma sala tem uma demanda de complexidade, em uma fachada a 10 metros de altura tem outra;

- Previsões de demanda: Este é um grande problema, como montar previsões de compra e de volume de produção visto que as características do produto irão mudar drasticamente pedido por pedido, produto por produto;

- Calcular preço fechado de seus produtos: Este é um dos grandes problemas e falhas neste segmento, qual o preço passar ao cliente. Vamos a uma reflexão, se o cliente pode definir as características de seu produto, como dimensões, materiais, arquivos, etc. Tem como ter um preço padrão para toda a família de produtos? Voltando ao exemplo anterior, tu vais cobrar o mesmo preço de uma adesivagem em uma parede de uma sala do que em uma fachada a 10 metros de altura? Logo, cai por terra o conceito de venda por m2, tão difundida e aplicado em nosso segmento.

Bom, depende! As pesquisas dos últimos anos têm mostrado que os clientes estão cada vez mais exigentes, e querem acima de tudo um produto único, personalizado. Basta ver os esforços das montadoras de veículos, anos a traz, sua gama de produtos girava em torno de 5 modelos e 3 a 4 cores diferentes, hoje, a empresas com 15 modelos diferentes e uma gama de personalização de 20 itens diferentes. Logo, você já tem o grande diferencial que o mercado tem buscado, que é a personalização. O erro crucial está em você padronizar seu produto e concorrer em preço com seus “concorrentes”, você precisa mostrar ao seu cliente que ele está solicitando uma personalização, e não um produto pronto de estoque. Um bom exemplo a ser utilizado é a cadeia moveleira, vamos montar um cenário de compra de uma cozinha, você possui atualmente 3 modelos de compra:

- Loja de departamento (Casas Bahia, Magazine Luiza, etc) ;

- Móveis Planejados (Móveis padronizados com adaptações em seu ambiente);

- Móveis sob medida (Projetado 100% com as características que você quer).

No final, tudo será uma cozinha, mas o custo e o resultado serão diferentes. A pergunta, o preço é o mesmo?

Te convido a uma reflexão. O custo e o preço deste produto será o mesmo, em 3 apresentações diferentes?

Após identificado o sistema produtivo que a comunicação visual se enquadra, preciso identificar que metodologias podemos adotar para aumentar a eficiência de nossos processos a fim de termos vantagens competitivas e mitigar erros produtivos que podem estar acabando com seu negócio, como no exemplo: O arquivo impresso foi a versão antiga.

Tendo a grande variabilidade nos processos produtivos do sistema ETO é essencial tentar conhecer ao máximo o fluxo de materiais e informações da empresa. Para isso, pode-se utilizar uma das ferramentas Lean, conhecida por Mapeamento do Fluxo de Valor (MFV), para ajudar a entender como realmente está funcionando a produção.

Antes de falarmos do MFV, vou fazer uma breve explicação sobre o Lean:

A metodologia lean é um tipo de gerenciamento que visa evitar desperdícios – de tempo, verba, mão de obra etc. -, empregando, assim, apenas o estritamente necessário para a realização de um determinado trabalho, etapa ou processo.

Em uma tradução literal, o termo lean deve ser entendido como “enxuto”.

Um dos grandes benefícios é que essa metodologia, aplicada à gestão de negócios, minimiza desperdícios em diversas frentes. Seguindo os princípios lean, líderes e gestores são capazes de aproveitar melhor o tempo dos colaboradores e aumentar a produtividade de suas equipes tomando algumas ações como, por exemplo:

- identificar e eliminar constantemente problemas que atravancam os processos;

- garantir que o fluxo de trabalho esteja claro para todos, eliminando ruídos na comunicação;

- indicar sempre quais demandas e entregas são prioritárias;

- fornecer o suporte necessário para que a equipe possa efetuar entregas contínuas e de qualidade.

Caso você tenha interesse em entender um pouco mais sobre a metodologia Lean, neste artigo para a Harvard Business Review, Steve Blank menciona três princípios que devem ser seguidos.

O MFV para o sistema MTS já é bem conhecido e até certo ponto estruturado. Diversos manuais abordam a metodologia de implementação e deixam claro como criá-lo, abordando desde a definição de qual família mapear até cálculos básicos. A realidade no ETO é, entretanto, diferente. A alta variabilidade de uma produção high-mix, low-volume torna a aplicação do MFV comum sem adaptações quase inviável. É necessário, portanto, adotar outros meios para se identificar o fluxo de valor e os desperdícios.

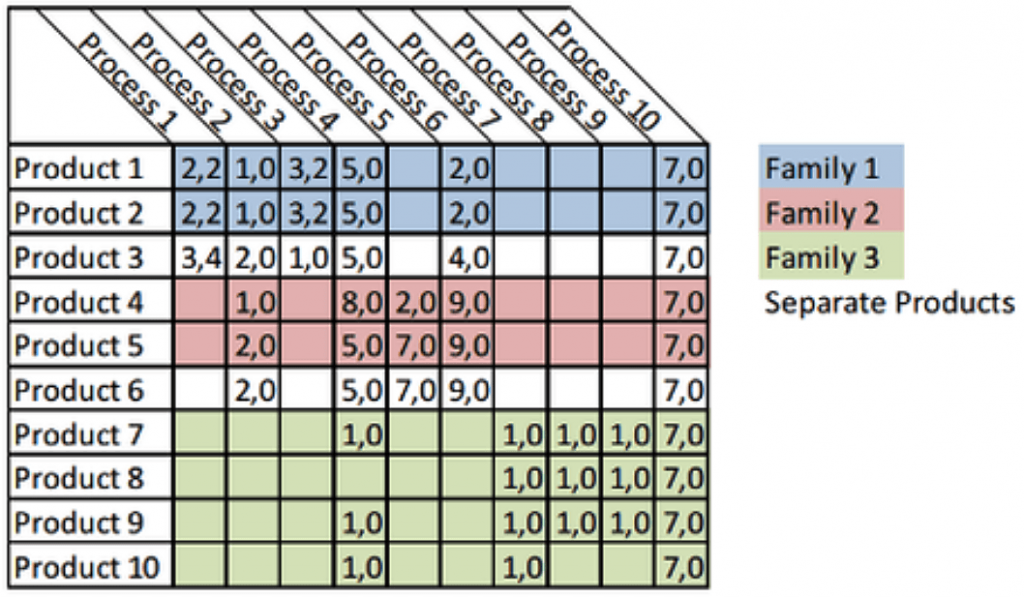

Basicamente, a metodologia sugere o desenvolvimento de uma matriz de Produtos e processos, levando em consideração o esforço de cada processo em cada produto.

Mas o que isso significa na prática? Identificar que tipos de produtos demandam mais esforços dos processos. Por exemplo: Um processo de acabamento de banner exige menos esforço que um acabamento de letra caixa. Quando identificamos estes esforços, montamos uma separação para aqueles que demandam uma atenção especial, pois possuem maior impacto nos custos e na demanda produtiva da empresa, e essa separação chamamos de famílias, e a elas geramos fluxos produtivos e de processos diferenciados.

Exemplo de Matriz:

Faz sentido inserir uma letra caixa em um fluxo que contenha a Pré-Impressão? No entanto, faz total sentido inserir dentro do fluxo de impressão uma etapa de validação do cliente se o arquivo de impressão é o correto, hoje existem várias soluções para armazenamento de arquivo em nuvem, como Dropbox, Onedrive, Google Drive, etc. Um aceite em um e-mail com um link de arquivo mitiga o problema de versionamento e impressão errada.

Caso você queira aprofundar seus estudos sobre o MFV e implantar em sua empresa de Comunicação visual, recomendo fortemente ler o artigo: Value Stream Mapping for High-mix, low-volume manufacturing, Araya, (2011).

Talvez não seja este o modelo ideal para seu negócio, mas hoje, com a quantidade de recursos bibliográficos disponíveis, certamente você irá identificar uma metodologia de gestão de processos que irá lhe auxiliar e aprimorar os processos produtivos de sua empresa para crescer de forma saudável.

Por fim, e não menos importante, lhe convido a conhecer as soluções da Holdprint Sistemas que podem lhe auxiliar na gestão de processos e entregar aquilo que nós empreendedores mais queremos, manter nossos negócios rentáveis e sustentáveis, entregando o melhor produto aos nossos clientes.